Bagaimana caranya Lini Produksi Pelet Plastik Rekayasa mencapai pewarnaan dan modifikasi polimer yang efisien?

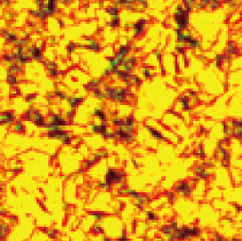

Proses mencapai pewarnaan dan modifikasi polimer yang efisien di Lini Produksi Pelet Plastik Rekayasa memerlukan pemilihan pigmen dan aditif yang sesuai untuk substrat polimer. Pigmen ini harus memiliki daya sebar yang baik, tahan cuaca dan stabilitas untuk memastikan warnanya tetap konsisten selama pemrosesan dan penggunaan. Pada saat yang sama, tambahkan dispersan, bahan pembasah, dan bahan tambahan lainnya dalam jumlah yang sesuai sesuai kebutuhan untuk meningkatkan efek dispersi pigmen dalam polimer. Melalui uji coba berulang kali dan penyesuaian rasio formula, ditemukan rasio pigmen terhadap substrat polimer terbaik. Jika perlu, metode seperti pencampuran masterbatch, pembagian pigmen bubuk dan masterbatch, dan kombinasi warna dari beberapa pigmen dapat digunakan untuk mencapai efek pewarnaan yang ideal.

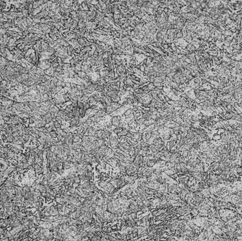

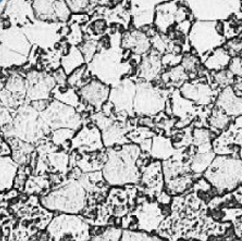

Sebelum pigmen dan substrat polimer dimasukkan ke dalam jalur produksi granulasi, biasanya diperlukan operasi pra-pencampuran. Langkah ini membantu membubarkan partikel pigmen pada awalnya dan mengurangi ketidakrataan warna pada pemrosesan selanjutnya. Ekstruder sekrup kembar adalah peralatan utama untuk mencapai pewarnaan polimer yang efisien. Struktur sekrup dan elemen pencampurnya yang unik dapat menghasilkan gaya geser dan tarik yang kuat untuk sepenuhnya membubarkan dan mencampur partikel pigmen dalam lelehan polimer. Efek pencampuran dapat lebih dioptimalkan dengan menyesuaikan parameter seperti kecepatan sekrup dan suhu.

Desain sekrup pada ekstruder sekrup kembar penting untuk efek pewarnaan. Penggunaan sekrup penghalang/pencampur dapat meningkatkan efek pencampuran dan meningkatkan keseragaman dispersi pigmen dalam polimer. Menambahkan mixer statis ke bagian tertentu dari ekstruder dapat lebih meningkatkan efek pencampuran. Mixer statis, melalui desain saluran alirannya yang unik, memungkinkan lelehan dibagi, diatur ulang, dan dicampur ulang beberapa kali selama proses aliran, sehingga menghasilkan pewarnaan yang lebih seragam.

Selama proses pencetakan ekstrusi, kontrol suhu laras dan cetakan yang akurat penting untuk efek pewarnaan. Suhu yang terlalu tinggi dapat menyebabkan pigmen terurai atau berubah warna, sedangkan suhu yang terlalu rendah dapat mempengaruhi dispersi pigmen. Dalam cetakan injeksi, penyesuaian kecepatan injeksi yang tepat dapat meningkatkan fluiditas dan efek pencampuran lelehan, sehingga meningkatkan keseragaman pewarnaan. Pengaturan tekanan balik juga akan mempengaruhi efek pencampuran dan keseragaman warna lelehan. Meningkatkan tekanan balik dengan benar dapat meningkatkan gaya geser dan efek pencampuran lelehan, namun tekanan balik yang terlalu tinggi dapat menyebabkan lelehan menjadi terlalu panas atau meningkatkan keausan peralatan.

Lelehan plastik yang diekstrusi mengalami tahap pemrosesan selanjutnya seperti pendinginan, pembuatan pelet, dan pengeringan hingga akhirnya diperoleh partikel plastik dengan warna yang seragam. Dalam langkah-langkah ini, kondisi seperti suhu dan kelembapan perlu dikontrol secara ketat untuk menghindari masalah seperti perubahan warna atau adhesi partikel.

Lini Produksi Pelet Plastik Rekayasa mencapai modifikasi pewarnaan polimer yang efisien melalui efek komprehensif dari desain formula yang tepat, kontrol keseragaman pencampuran, optimalisasi kinerja peralatan, dan penyesuaian parameter proses.