Bagaimana caranya sistem pelet ekstruder sekrup mengontrol diameter dan bentuk pelet?

Diameter pelet terutama ditentukan oleh bukaan pelat cetakan yang dipasang di ujung ekstruder. Pelat cetakan dilengkapi dengan serangkaian lubang yang terdistribusi secara merata di mana material diekstrusi dan dipotong menjadi pelet. Oleh karena itu, dengan mengatur diameter lubang pada die plate, diameter pelet dapat langsung dikontrol. Meningkatkan kecepatan sekrup atau meningkatkan laju pengumpanan akan meningkatkan kecepatan ekstrusi material ketika bukaan pelat cetakan tetap tidak berubah, yang dapat menyebabkan pelet meregang sebelum dipotong, sehingga menambah panjang pelet, sedangkan diameternya mungkin tetap tidak berubah atau sedikit. mengurangi. Oleh karena itu, kecepatan ekstrusi perlu disesuaikan dengan ukuran pelet target. Pelet dapat dipotong dengan pemotongan pisau berpendingin air, pemotongan pisau panas atau pemotongan pisau putar. Posisi, kecepatan dan tekanan alat pemotong perlu dikontrol secara tepat untuk memastikan pelet dipotong pada posisi yang tepat untuk mendapatkan diameter pelet yang seragam.

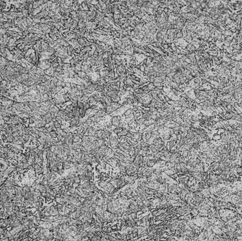

Geometri dan konfigurasi sekrup mempunyai pengaruh penting pada proses pencampuran, plastisisasi dan ekstrusi material. Dengan mengubah bentuk ulir sekrup, pitch, kombinasi elemen sekrup, dll., pola aliran dan tekanan ekstrusi material dapat disesuaikan, sehingga mempengaruhi bentuk pelet. Misalnya, penggunaan elemen sekrup dengan kemampuan pencampuran yang lebih kuat dapat meningkatkan keseragaman material dan membantu membentuk bentuk partikel yang lebih teratur. Meskipun pelat cetakan terutama mengontrol diameter partikel, bentuknya juga dapat berpengaruh pada bentuk akhir partikel. Misalnya, penggunaan lubang berbentuk khusus dapat menghasilkan partikel tidak bulat. Pengaruh ini biasanya kecil dan perlu dikoordinasikan dengan faktor lain.

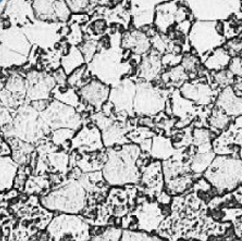

Sifat fisik dan kimia suatu bahan juga dapat mempengaruhi bentuk partikelnya. Misalnya, bahan dengan viskositas tinggi cenderung membentuk partikel memanjang selama ekstrusi, sedangkan bahan dengan viskositas rendah dapat membentuk partikel lebih pendek. Oleh karena itu, ketika memilih sistem pelet ekstruder sekrup, perlu mempertimbangkan karakteristik material dan menyesuaikan peralatan serta parameter proses. Viskositas adalah ukuran ketahanan material terhadap aliran dan secara langsung mempengaruhi perilaku aliran material dalam ekstruder sekrup dan bentuknya setelah ekstrusi. Bahan dengan viskositas tinggi memerlukan geser dan tekanan yang lebih besar untuk mengalir selama ekstrusi, yang dapat menyebabkan bahan meregang pada lubang ekstrusi untuk membentuk partikel memanjang. Sebaliknya, material dengan viskositas rendah lebih cenderung diekstrusi dalam bentuk yang lebih pendek.

Selain sifat fisik dan kimia material, parameter proses lainnya seperti kecepatan sekrup, laju pengumpanan, distribusi suhu barel, tekanan ekstrusi, dll juga mempunyai pengaruh penting terhadap bentuk partikel. Parameter-parameter ini perlu dikoordinasikan satu sama lain untuk membentuk kombinasi terbaik guna memastikan bahwa material sepenuhnya terplastis dan tercampur selama proses ekstrusi sambil menghindari regangan atau deformasi geser yang berlebihan.

Sistem granulasi ekstruder sekrup mengontrol diameter dan bentuk partikel melalui desain templat, kontrol kecepatan ekstrusi, penyesuaian mekanisme pemotongan, dan optimalisasi parameter sekrup dan proses. Dalam aplikasi praktis, penyesuaian dan optimalisasi yang fleksibel diperlukan sesuai dengan kebutuhan bahan dan produksi tertentu.